Spritzgießsimulation

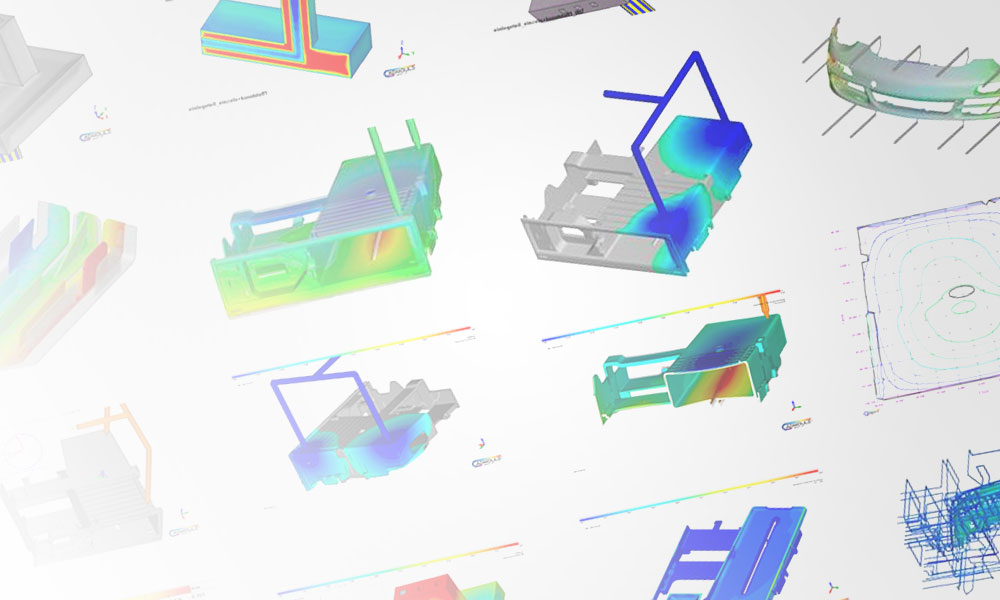

Spritzgießsimulation mit Cadmould® 3D-F

Fehler beim Spritzgießen sind ärgerlich, kostenaufwendig und zeitraubend.

Durch eine frühzeitige Spritzgießsimulation lassen sich viele Schwierigkeiten frühzeitig erkennen und geeignete Lösungsmaßnahmen erarbeiten.

Bereits bei der Bauteilentwicklung aber spätestens beim Werkzeugentwurf sollte die Spritzgießsimulation gestartet werden. In Cadmould® 3D-F werden neben der Bauteilgeometrie auch das Verteilersystem, das zu verarbeitende Material und die Prozessführung festgelegt.

Unter Berücksichtigung all dieser Daten lassen sich von einem erfahrenem Anwender etwaige Fehlerquellen auffinden. Diese werden mit dem Kunden besprochen und es wird eine Vermeidungsstrategie festgelegt, die dann wiederum rechnerisch validiert werden muss. Dieses Vorgehen bedingt einige Rechen- und Besprechungsschleifen bis eine passende Strategie feststeht.

Bereitet man auf diese Art eine Werkzeugkonstruktion vor, so lassen sich mit Sicherheit einige Werkzeugänderungsschleifen einsparen.

Der zeitliche Gewinn, die Kosteneinsparung beim Werkzeugbau und die Qualitätssteigerung des fertigen Kunststoffteils

überwiegen die Kosten für die Simulation um ein Vielfaches.

Aus den oben genannten Gründen bietet die TecSim GmbH die Simulationen im Allgemeinen

in 3 gestaffelten Pakten an:

Paket 1: „Füllung“

Beinhaltet: Vernetzung des Bauteils zu einem rechenfähigem 3D – FE Netz,

Aufbau des Verteilersystems, Berechnung der volumetrischen Formfüllung,

Optimierungsschleifen in erforderlicher Anzahl

Ergebnisse: Füllbild, Druckbedarf, Bindenähte, Lufteinschlüsse, Scherraten, Schmelzetemperatur

Paket 2: „Verzug“

Beinhaltet: Pakt 1, Berechnung der Nachdruckphase,

Berechnung der Kühlphase, Berechnung der Faserorientierung,

Berechnung von Schwindung und Verzug

Ergebnisse: Siegelpunkt, Volumenschwindung, Einfallstellen, Verzug, Schwund

Paket 3: „Kühlung“

Beinhaltet: Paket 2, Aufbau des Kühlkanallayouts nach Vorgaben des Werkzeugkonstrukteurs,

Berechnung der Werkzeugtemperaturen

Ergebnisse: Oberflächentemperatur zu jedem Zeitpunkt und an jeder Stelle des Werkzeugs,

die für Folgeberechnungen übernommen werden.

Spritzgießsimulation

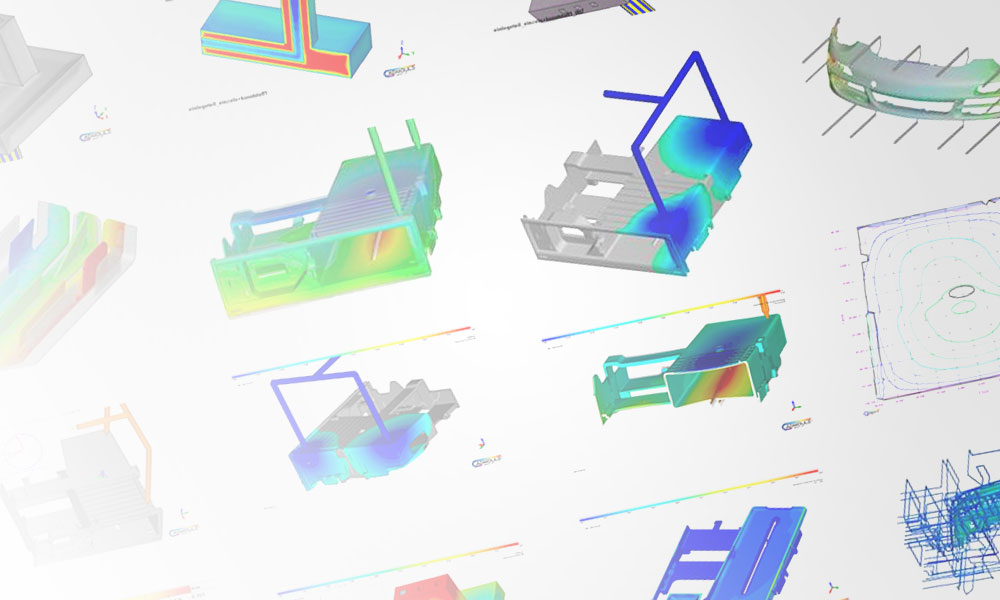

Spritzgießsimulation mit Cadmould® 3D-F

Fehler beim Spritzgießen sind ärgerlich, kostenaufwendig und zeitraubend.

Durch eine frühzeitige Spritzgießsimulation lassen sich viele Schwierigkeiten frühzeitig erkennen und geeignete Lösungsmaßnahmen erarbeiten.

Bereits bei der Bauteilentwicklung aber spätestens beim Werkzeugentwurf sollte die Spritzgießsimulation gestartet werden. In Cadmould® 3D-F werden neben der Bauteilgeometrie auch das Verteilersystem, das zu verarbeitende Material und die Prozessführung festgelegt.

Unter Berücksichtigung all dieser Daten lassen sich von einem erfahrenem Anwender etwaige Fehlerquellen auffinden. Diese werden mit dem Kunden besprochen und es wird eine Vermeidungsstrategie festgelegt, die dann wiederum rechnerisch validiert werden muss. Dieses Vorgehen bedingt einige Rechen- und Besprechungsschleifen bis eine passende Strategie feststeht.

Bereitet man auf diese Art eine Werkzeugkonstruktion vor, so lassen sich mit Sicherheit einige Werkzeugänderungsschleifen einsparen.

Der zeitliche Gewinn, die Kosteneinsparung beim Werkzeugbau und die Qualitätssteigerung des fertigen Kunststoffteils

überwiegen die Kosten für die Simulation um ein Vielfaches.

Aus den oben genannten Gründen bietet die TecSim GmbH die Simulationen im Allgemeinen

in 3 gestaffelten Pakten an:

Paket 1: „Füllung“

Beinhaltet: Vernetzung des Bauteils zu einem rechenfähigem 3D – FE Netz,

Aufbau des Verteilersystems, Berechnung der volumetrischen Formfüllung,

Optimierungsschleifen in erforderlicher Anzahl

Ergebnisse: Füllbild, Druckbedarf, Bindenähte, Lufteinschlüsse, Scherraten, Schmelzetemperatur

Paket 2: „Verzug“

Beinhaltet: Pakt 1, Berechnung der Nachdruckphase,

Berechnung der Kühlphase, Berechnung der Faserorientierung,

Berechnung von Schwindung und Verzug

Ergebnisse: Siegelpunkt, Volumenschwindung, Einfallstellen, Verzug, Schwund

Paket 3: „Kühlung“

Beinhaltet: Paket 2, Aufbau des Kühlkanallayouts nach Vorgaben des Werkzeugkonstrukteurs,

Berechnung der Werkzeugtemperaturen

Ergebnisse: Oberflächentemperatur zu jedem Zeitpunkt und an jeder Stelle des Werkzeugs,

die für Folgeberechnungen übernommen werden.

Spritzgießsimulation

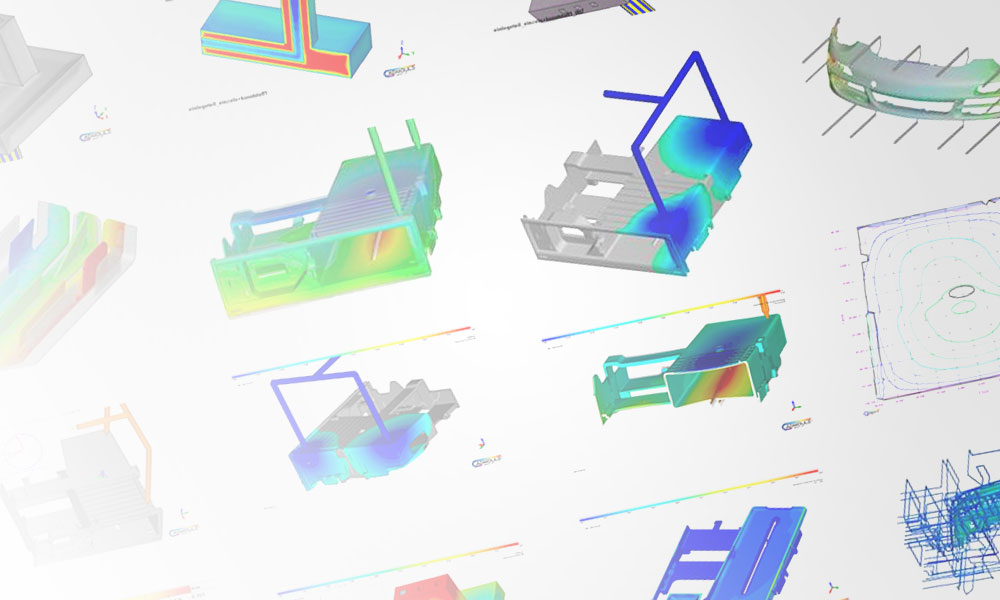

Spritzgießsimulation mit Cadmould® 3D-F

Fehler beim Spritzgießen sind ärgerlich, kostenaufwendig und zeitraubend.

Durch eine frühzeitige Spritzgießsimulation lassen sich viele Schwierigkeiten frühzeitig erkennen und geeignete Lösungsmaßnahmen erarbeiten.

Bereits bei der Bauteilentwicklung aber spätestens beim Werkzeugentwurf sollte die Spritzgießsimulation gestartet werden. In Cadmould® 3D-F werden neben der Bauteilgeometrie auch das Verteilersystem, das zu verarbeitende Material und die Prozessführung festgelegt.

Unter Berücksichtigung all dieser Daten lassen sich von einem erfahrenem Anwender etwaige Fehlerquellen auffinden. Diese werden mit dem Kunden besprochen und es wird eine Vermeidungsstrategie festgelegt, die dann wiederum rechnerisch validiert werden muss. Dieses Vorgehen bedingt einige Rechen- und Besprechungsschleifen bis eine passende Strategie feststeht.

Bereitet man auf diese Art eine Werkzeugkonstruktion vor, so lassen sich mit Sicherheit einige Werkzeugänderungsschleifen einsparen.

Der zeitliche Gewinn, die Kosteneinsparung beim Werkzeugbau und die Qualitätssteigerung des fertigen Kunststoffteils

überwiegen die Kosten für die Simulation um ein Vielfaches.

Aus den oben genannten Gründen bietet die TecSim GmbH die Simulationen im Allgemeinen

in 3 gestaffelten Pakten an:

Paket 1: „Füllung“

Beinhaltet: Vernetzung des Bauteils zu einem rechenfähigem 3D – FE Netz,

Aufbau des Verteilersystems, Berechnung der volumetrischen Formfüllung,

Optimierungsschleifen in erforderlicher Anzahl

Ergebnisse: Füllbild, Druckbedarf, Bindenähte, Lufteinschlüsse, Scherraten, Schmelzetemperatur

Paket 2: „Verzug“

Beinhaltet: Pakt 1, Berechnung der Nachdruckphase,

Berechnung der Kühlphase, Berechnung der Faserorientierung,

Berechnung von Schwindung und Verzug

Ergebnisse: Siegelpunkt, Volumenschwindung, Einfallstellen, Verzug, Schwund

Paket 3: „Kühlung“

Beinhaltet: Paket 2, Aufbau des Kühlkanallayouts nach Vorgaben des Werkzeugkonstrukteurs,

Berechnung der Werkzeugtemperaturen

Ergebnisse: Oberflächentemperatur zu jedem Zeitpunkt und an jeder Stelle des Werkzeugs,

die für Folgeberechnungen übernommen werden.

Spritzgießsimulation

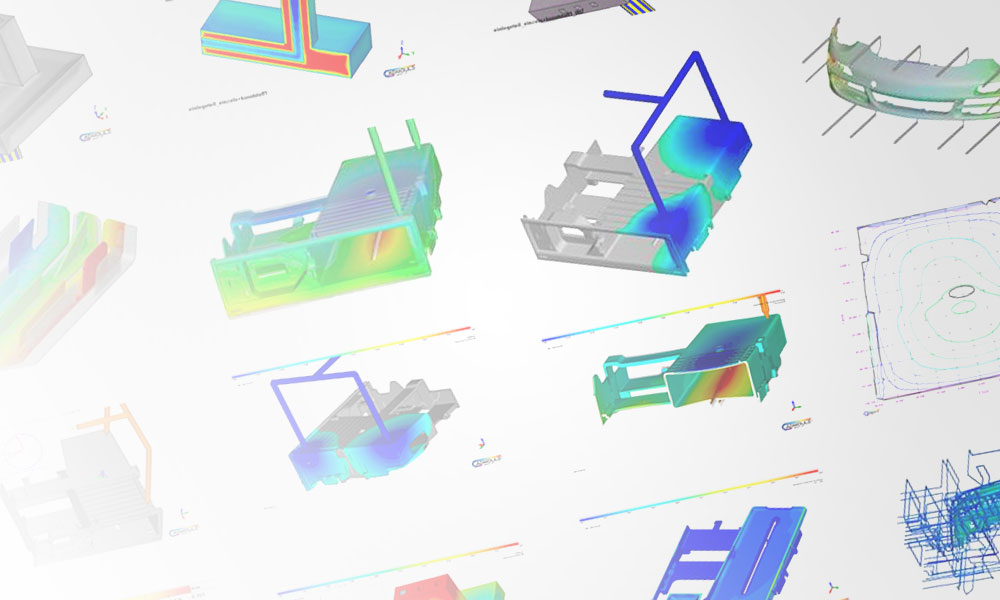

Spritzgießsimulation mit Cadmould® 3D-F

Fehler beim Spritzgießen sind ärgerlich, kostenaufwendig und zeitraubend.

Durch eine frühzeitige Spritzgießsimulation lassen sich viele Schwierigkeiten frühzeitig erkennen und geeignete Lösungsmaßnahmen erarbeiten.

Bereits bei der Bauteilentwicklung aber spätestens beim Werkzeugentwurf sollte die Spritzgießsimulation gestartet werden. In Cadmould® 3D-F werden neben der Bauteilgeometrie auch das Verteilersystem, das zu verarbeitende Material und die Prozessführung festgelegt.

Unter Berücksichtigung all dieser Daten lassen sich von einem erfahrenem Anwender etwaige Fehlerquellen auffinden. Diese werden mit dem Kunden besprochen und es wird eine Vermeidungsstrategie festgelegt, die dann wiederum rechnerisch validiert werden muss. Dieses Vorgehen bedingt einige Rechen- und Besprechungsschleifen bis eine passende Strategie feststeht.

Bereitet man auf diese Art eine Werkzeugkonstruktion vor, so lassen sich mit Sicherheit einige Werkzeugänderungsschleifen einsparen.

Der zeitliche Gewinn, die Kosteneinsparung beim Werkzeugbau und die Qualitätssteigerung des fertigen Kunststoffteils

überwiegen die Kosten für die Simulation um ein Vielfaches.

Aus den oben genannten Gründen bietet die TecSim GmbH die Simulationen im Allgemeinen

in 3 gestaffelten Pakten an:

Paket 1: „Füllung“

Beinhaltet: Vernetzung des Bauteils zu einem rechenfähigem 3D – FE Netz,

Aufbau des Verteilersystems, Berechnung der volumetrischen Formfüllung,

Optimierungsschleifen in erforderlicher Anzahl

Ergebnisse: Füllbild, Druckbedarf, Bindenähte, Lufteinschlüsse, Scherraten, Schmelzetemperatur

Paket 2: „Verzug“

Beinhaltet: Pakt 1, Berechnung der Nachdruckphase,

Berechnung der Kühlphase, Berechnung der Faserorientierung,

Berechnung von Schwindung und Verzug

Ergebnisse: Siegelpunkt, Volumenschwindung, Einfallstellen, Verzug, Schwund

Paket 3: „Kühlung“

Beinhaltet: Paket 2, Aufbau des Kühlkanallayouts nach Vorgaben des Werkzeugkonstrukteurs,

Berechnung der Werkzeugtemperaturen

Ergebnisse: Oberflächentemperatur zu jedem Zeitpunkt und an jeder Stelle des Werkzeugs,

die für Folgeberechnungen übernommen werden.

Der TecSim Workflow

Der TecSim Workflow

Der TecSim Workflow

Referenzen im Überblick

Zufriedene Kunden

Die Spritzgießsimulation von TecSim findet in den unterschiedlichsten Bereichen der Kunststoffverarbeitung Anwendung.

Mit Hilfe von Cadmould® 3D-F können Firmen ihr Spritzgießverfahren perfektionieren, denn gemeinsam mit ihnen entwickeln wir Lösungsansätze, die zu 100 Prozent auf ihre Bedürfnisse eingehen.

Referenzen im Überblick

Zufriedene Kunden

Die Spritzgießsimulation von TecSim findet in den unterschiedlichsten Bereichen der Kunststoffverarbeitung Anwendung.

Mit Hilfe von Cadmould® 3D-F können Firmen ihr Spritzgießverfahren perfektionieren, denn gemeinsam mit ihnen entwickeln wir Lösungsansätze, die zu 100 Prozent auf ihre Bedürfnisse eingehen.